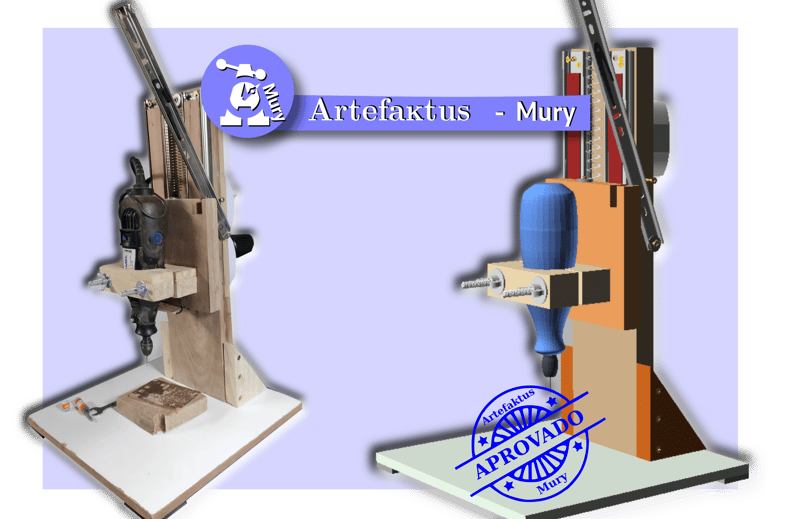

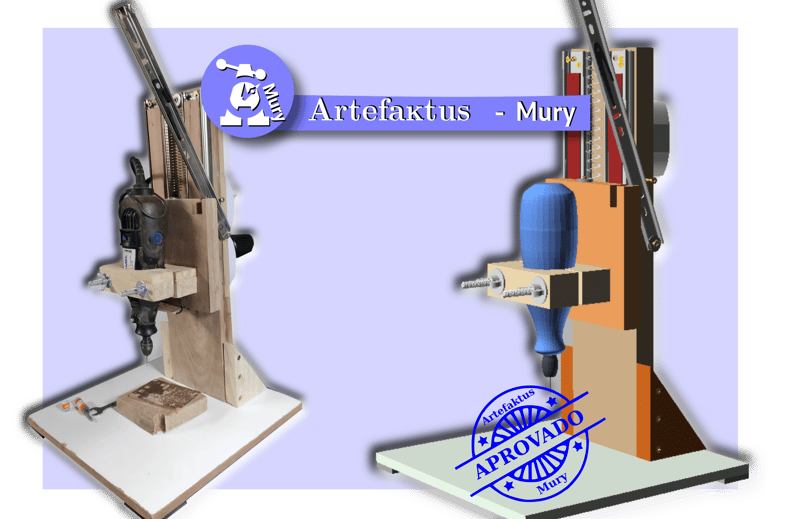

ARTIGO 250501 "Suporte Vertical para Micro Retíficas"

Apresenta todo o Processo de Produção de um “Suporte Vertical para Micro Retíficas”.

FERRAMENTAS

Carlos Antonio Garcez Mury

6/6/202513 min ler

Objetivo:

Apresentar todo o Processo de Produção de um “Suporte Vertical para Micro Retíficas”.

Palavras chaves:

#Maker,#Ferramentas, #Micro Retífica, #Suporte, #Eletrônica, #Furação de Placas de Circuito Impresso,#Open Source. #Linux.

Metodologia:

Construção do conhecimento de forma aplicada.

Metodologia: “do princípio”.

A quem se destina:

Qualquer pessoa que tenha como objetivo:

Produzir uma Ferramenta de baixo custo e de precisão para a Oficina de Eletrônica para Montagens de Placas de Circuitos Impresso.

Motivação:

Para o Desenvolvimento da Parte Eletrônica dos Artefatos que produzo, (https://artefaktus.com.br/artefatos) surgiu a necessidade de acelerar o trabalho de furação das Placas de Circuito Impresso.

Características:

Construção do conhecimento de forma aplicada.

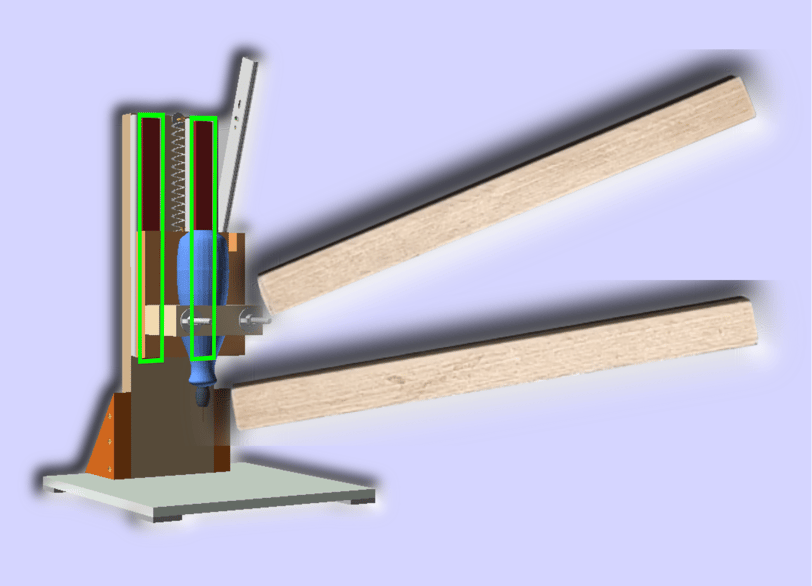

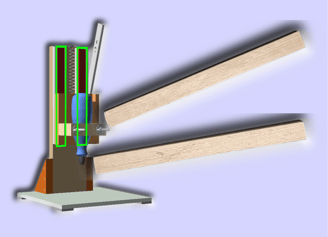

Procurei desenvolver um Projeto de um “Suporte Vertical para Micro Retíficas” que fosse simples de ser produzido e que fosse preciso o bastante para a operação de furação de Placas de Circuitos Impresso.

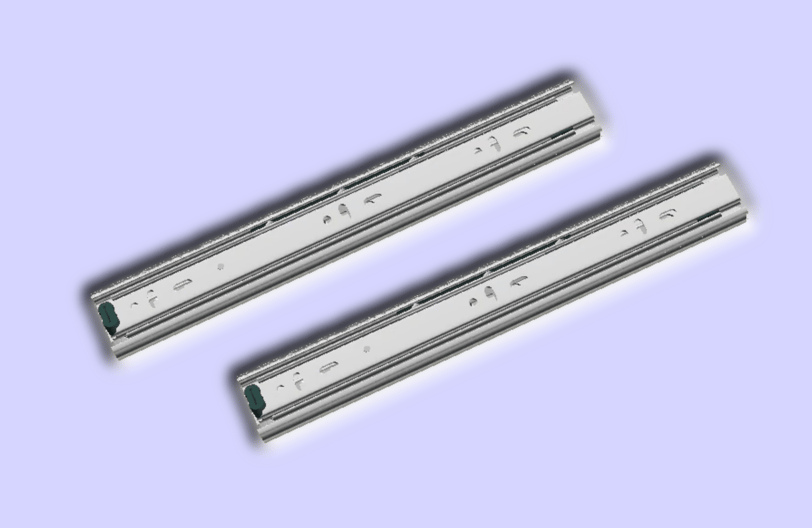

Em função do custo, foram utilizados as partes internas dos “Trilhos Reforçados de gaveta” que, se montados aos pares, permitem uma precisão aceitável para a operação de furação.

Em função da facilidade de construção a Estrutura foi feita em Madeira.

Grau de dificuldade:

Baixo.

Custo:

Muito Baixo.

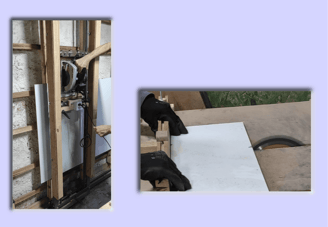

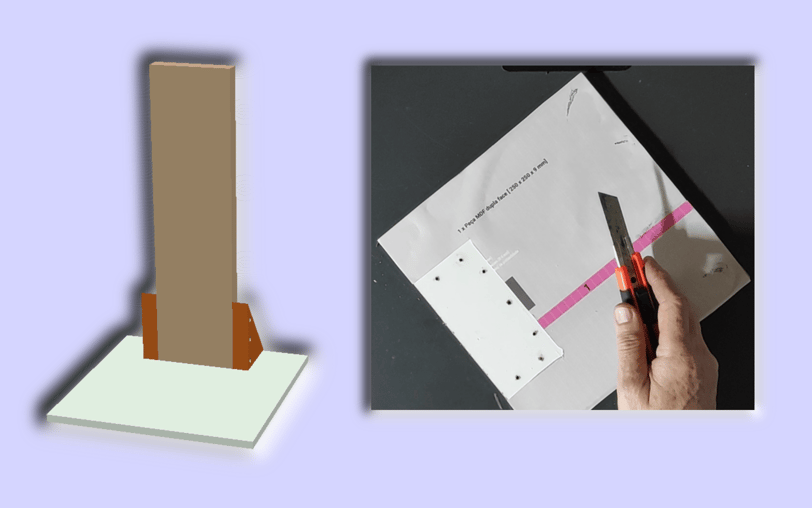

1 PROJETO

Desenho Mecânico

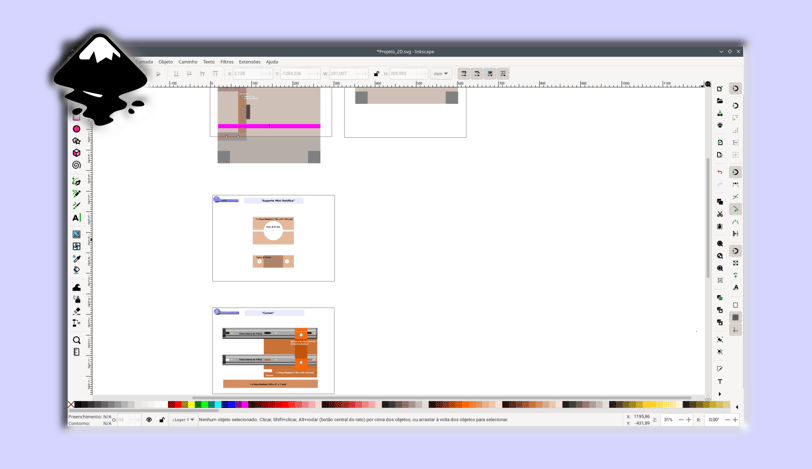

Como adepto dos Softwares “Open Source”, o Desenho Mecânico das Peças foi desenvolvido utilizando o “Inkscape”, numa Máquina com Sistema Operacional Linux, com a Distribuição OpenSuse Tumbleweed.

OBS: O Arquivo do Projeto_2D deste Projeto pode ser obtido neste link: <Projeto_2D.svg>

O Arquivo “Projeto_2D.svg” contém todos os “Moldes” necessários para a Produção de todas as “Peças” envolvidas no Projeto.

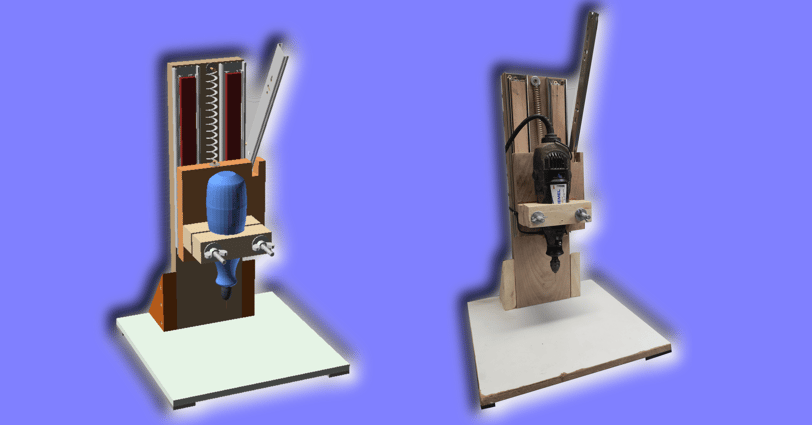

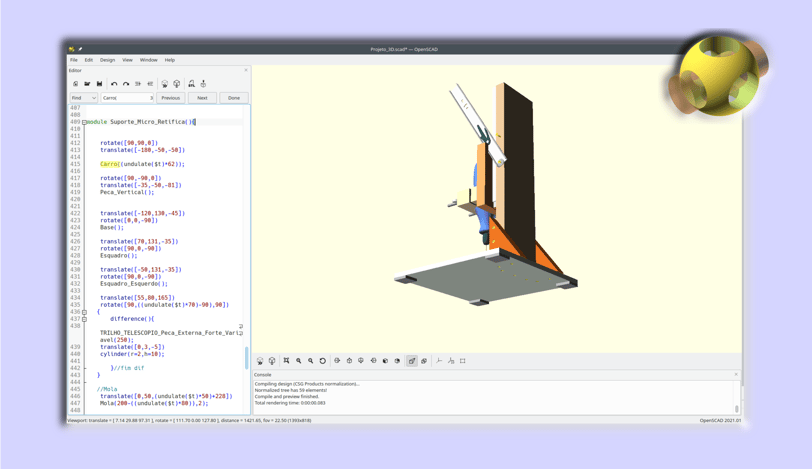

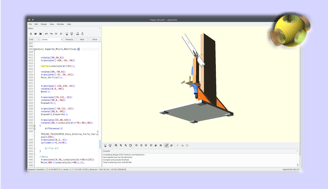

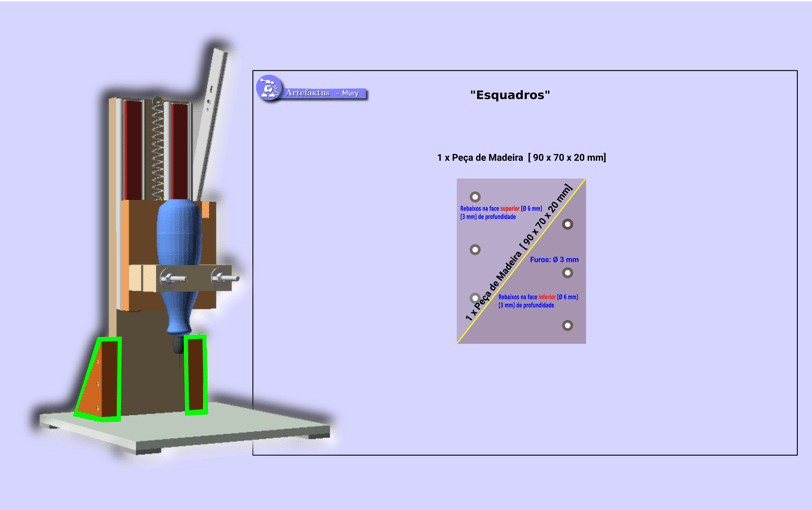

Foi utilizado o Software “OpenScad” para elaboração da visão 3D do Projeto.

O uso de Ferramentas 3D permite visualizar o resultado do Projeto, sem necessidade da montagem física, o que evita: retrabalhos, perda de material e perda de tempo.

OBS:

Caso tenha interesse em conhecer o “Curso para Desenho Mecânico para Makers, utilizando Softwares Open Source”, acesse o link.

2 PRODUÇÃO DAS PARTES

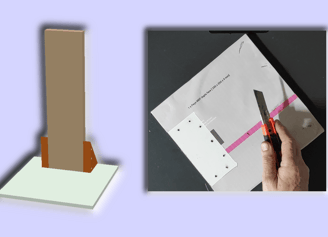

PASSO 1: Obtenção do Arquivo com os "Moldes" das "Peças".

Arquivo “Projeto_2D.svg”, disponível no seguinte Link: <Projeto_2D.svg>

Necessário imprimir os “Moldes”, selecionando uma página de cada vez.

OBS:

Preparei um Vídeo com todo o "Processo de Produção" : <Vídeo>

Também esta disponível a Versão deste Artigo em "pdf". <ARTIGO_250501>

Versão ".pdf" do ARTIGO

Vídeo do Processo de Produção

OBSERVAÇÃO:

Naturalmente há inúmeras formas de executar estas e as próximas ações, que dependem da habilidade e das ferramentas disponíveis. Cabe a cada um adaptar à sua realidade, como é uma característica de todo “Maker Raiz”.

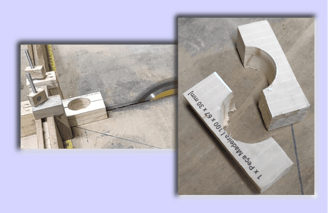

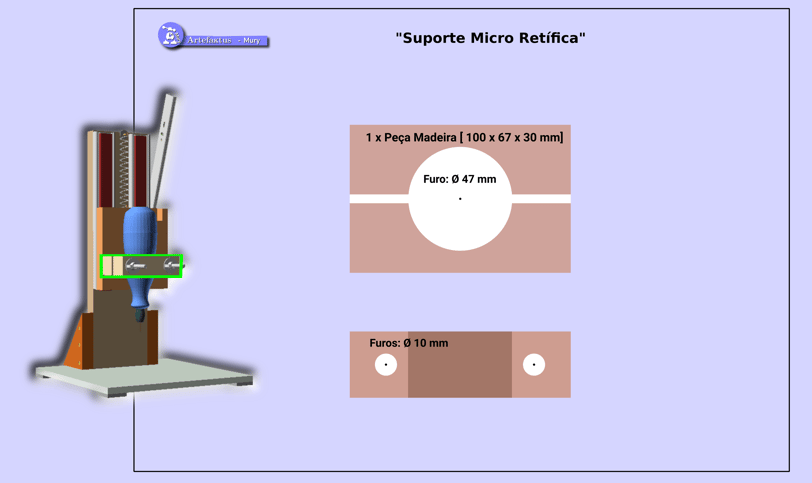

Uso da segunda figura do “Molde” para marcar os pontos de furação nas partes laterais com uma “Punção”.

Furos de [Ø 10 mm] utilizando a “Furadeira de Bancada”.

Lixamento das Peças, utilizando lixas: 60, 100 e 180 (nesta ordem)

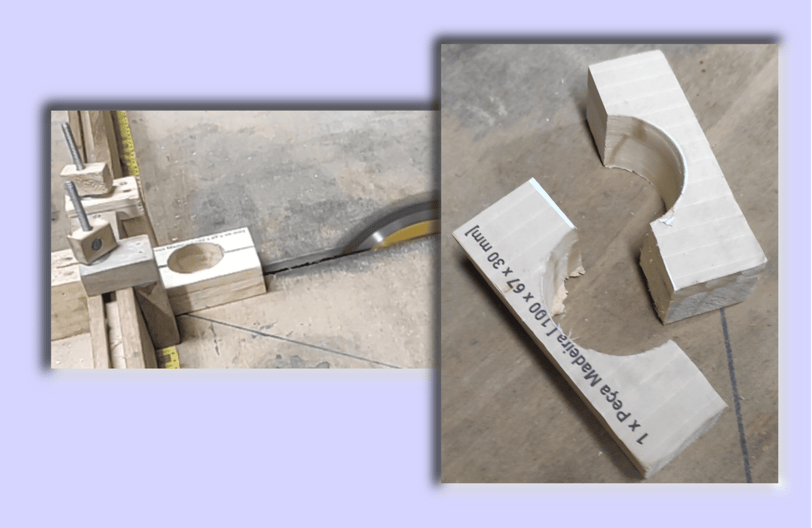

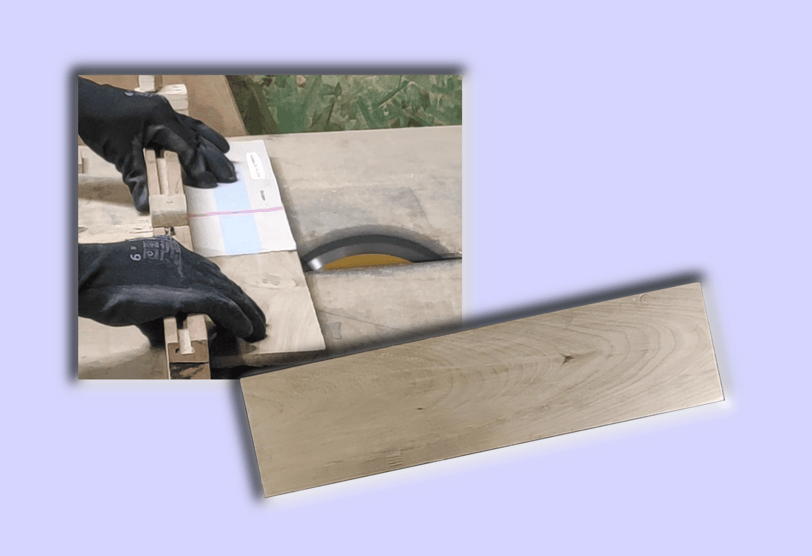

Corte que separa as Partes, utilizando a “Serra Circular”.

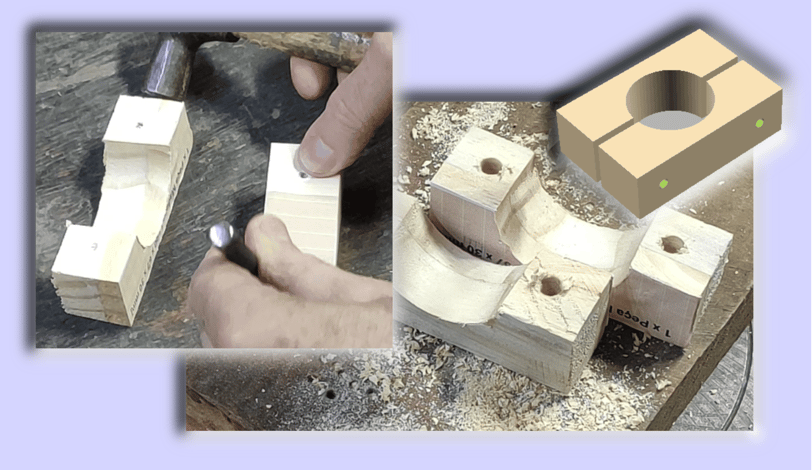

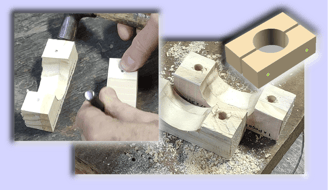

Corte de uma Peça de Madeira com as seguintes dimensões: [100 x 67 x 30 mm]

Colagem do Molde sobre a superfície Superior da Peça, utilizando “Cola Bastão”.

Uso de uma “Punção” para marcar o “Ponto de furação”.

Furo de [47 mm] utilizando uma “Broca Bailarina”.

2 PRODUÇÃO DAS PARTES

PASSO 2: Corte da Peça: “Suporte para a Micro Retífica”

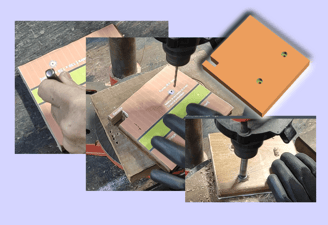

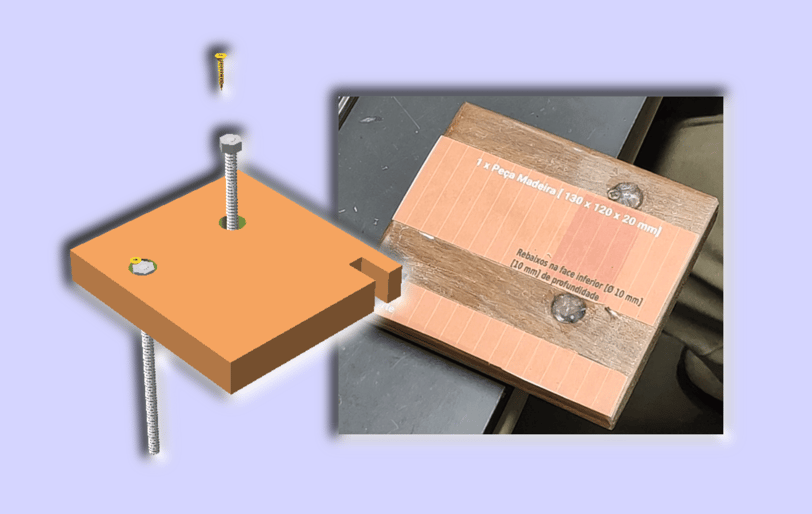

Uso de uma “Punção” para marcar o “Ponto de furação e rebaixos”.

Furos de [6 mm].

Rebaixos de [Ø10 mm] com [10 mm] de profundidade, na parte inferior da Peça, utilizando uma “Broca Fostner” (nas mesmas posições dos furos).

Lixamento da Peça, utilizando lixas: 60, 100 e 180 (nesta ordem).

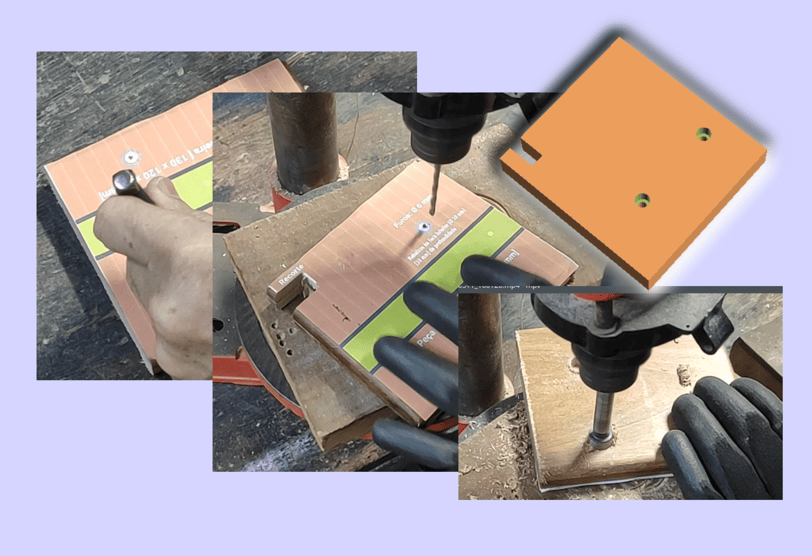

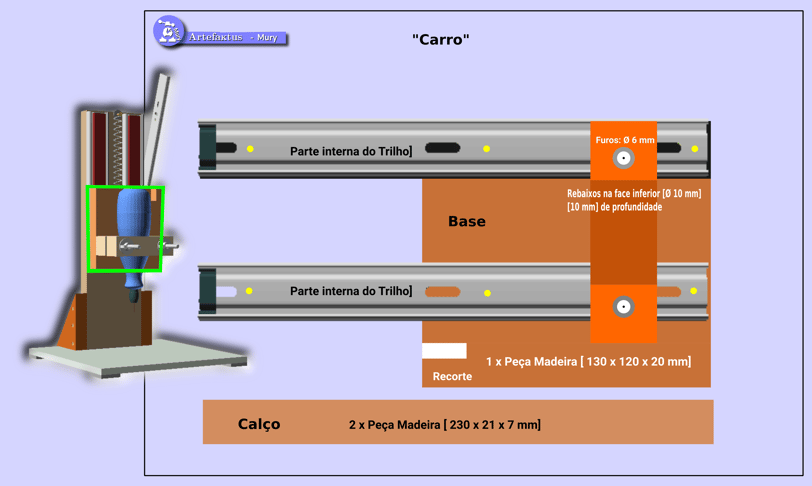

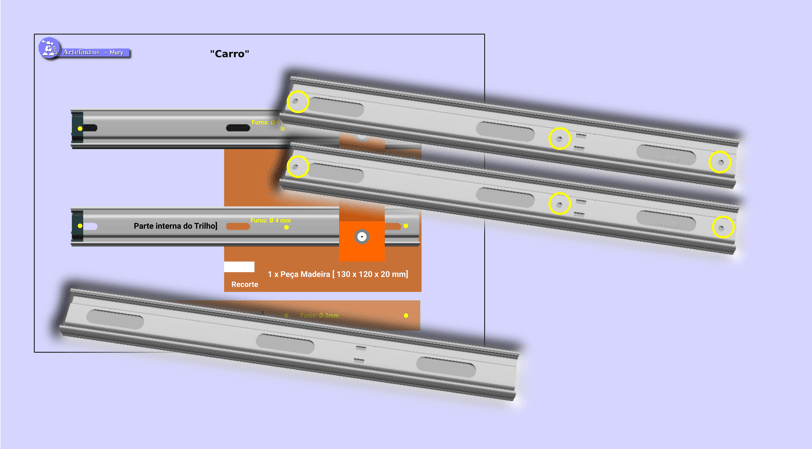

Corte de uma Peça de Madeira com as seguintes dimensões: [130 x 120 x 20 mm]

Colagem do Molde sobre a superfície Superior da Peça, utilizando “Cola Bastão”.

“Recorte” da Peça, utilizando a “Serra Circular”.

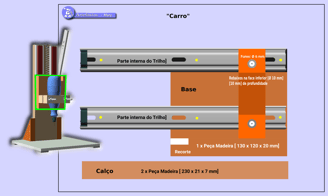

PASSO 3: Corte da Peça: “Base do Carro”

Corte da Peça, utilizando a “Serra Circular”.

Lixamento da Peça, utilizando lixas: 60, 100 e 180 (nesta ordem).

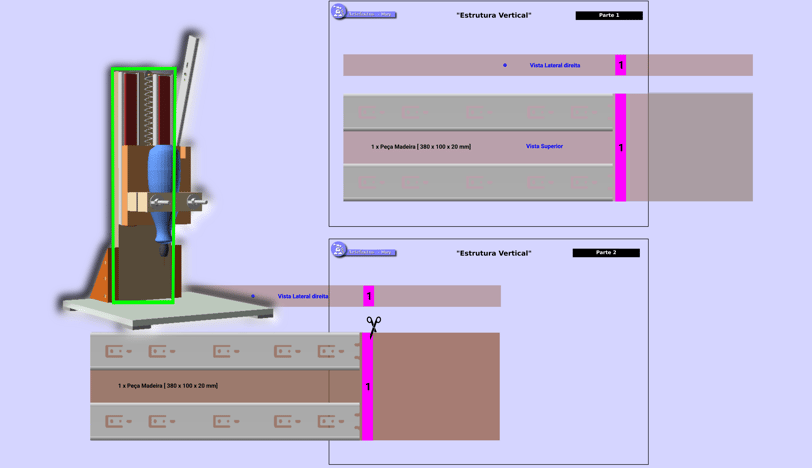

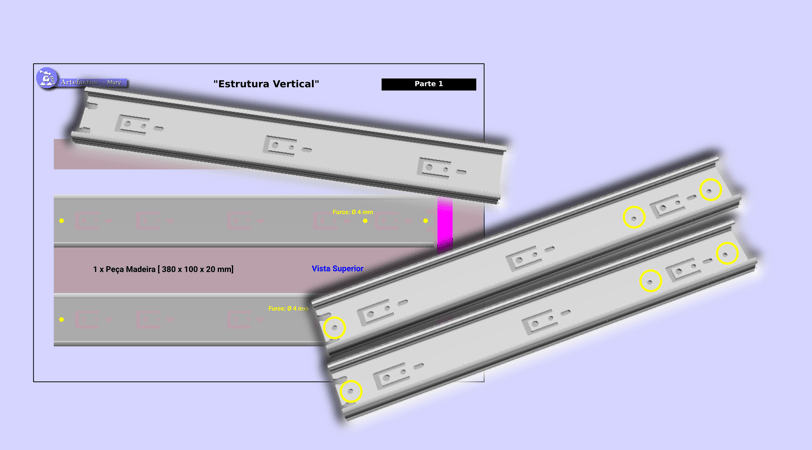

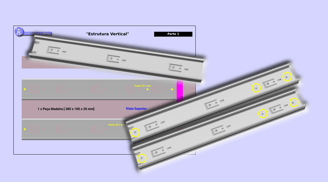

Emenda do “Molde”, que será colado sobre a Peça cortada da “Estrutura Vertical”(para orientar o posicionamento da “Parte externa dos Trilhos”).

PASSO 4: Corte da Peça: “Estrutura Vertical”

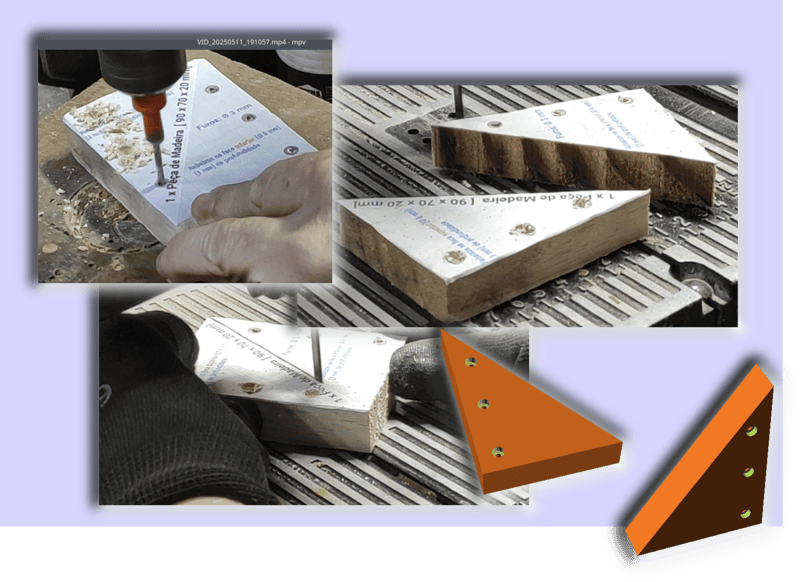

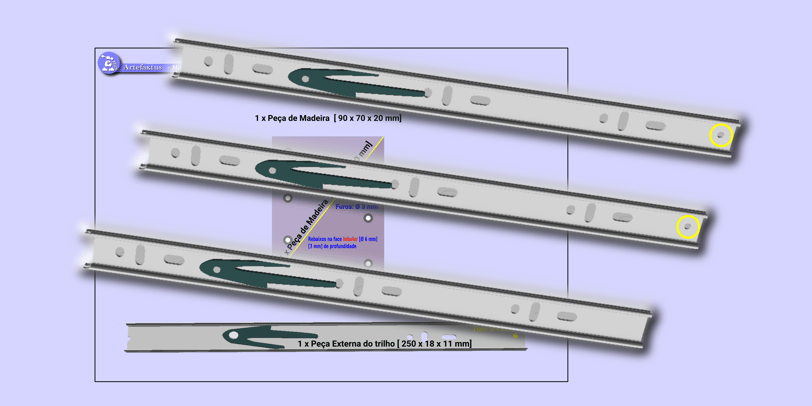

Corte de 1 Peça de Madeira com as seguintes dimensões: [90 x 70 x 20 mm]

Colagem do “Molde” sobre a Peça cortada, para orientar os pontos de furação e corte.

Uso de uma “Punção” para marcar o “Pontos de furação e rebaixos”.

Furos de [Ø 3 mm] e Rebaixos de [Ø6 mm] com [3 mm] de profundidade, utilizando uma “Broca com Escareador”. Observando que os Rebaixos de uma das Peças foi feito do lado superior, enquanto o da outra Peça foi feito do lado inferior.

Recorte das Peças, utilizando uma “Serra de Fita”.

Lixamento das Peças, utilizando lixas: 60, 100 e 180 (nesta ordem).

PASSO 5: Corte das Peças: “Esquadros”

Colagem do “Molde” sobre a superfície da Peça, para orientar os pontos de furação e rebaixos, e ainda o posicionamento das Peças na montagem.

Uso de uma “Punção” para marcar os “Pontos de furação e rebaixos”.

Furos de [Ø 3 mm] do lado superior da Peça.

Rebaixos de [Ø 6 mm] com [3 mm] de profundidade, utilizando uma “Broca com Escareador”, do lado inferior da Peça.

Lixamento das Peças, utilizando lixas: 100 e 180 (nesta ordem).

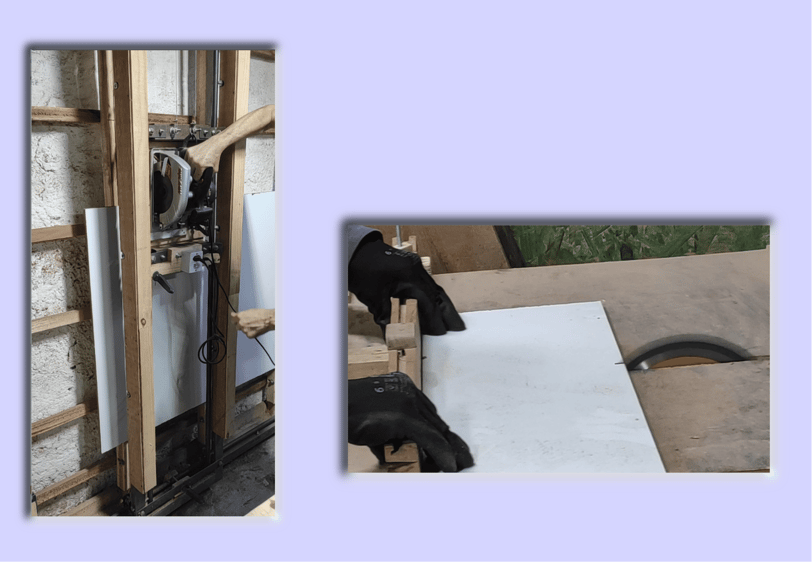

PASSO 6: Corte da Peça: “Base”

OBS: Este corte foi executado utilizando, inicialmente, a “Esquadrejadeira Vertical” que projetei.

Caso queira obter detalhes deste projeto, consulte: link

Emenda do “Molde”.

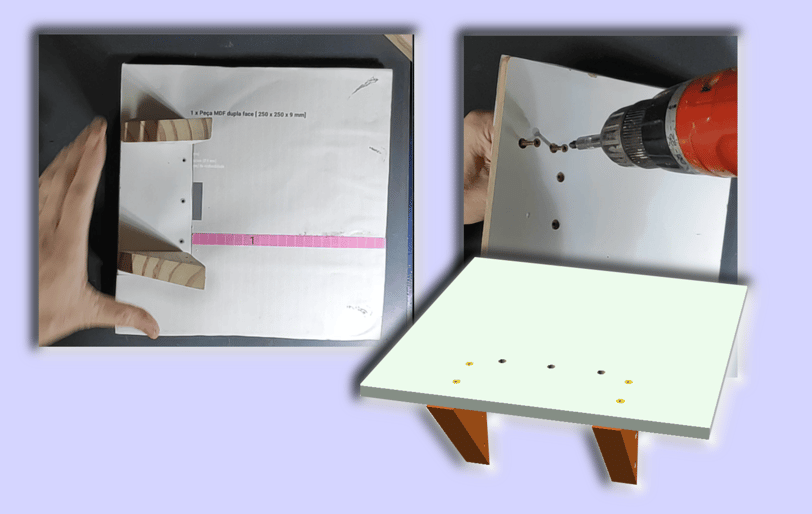

Corte de 1 Peça de MDF dupla face de [9 mm] com as seguintes dimensões: [250 x 250 mm]

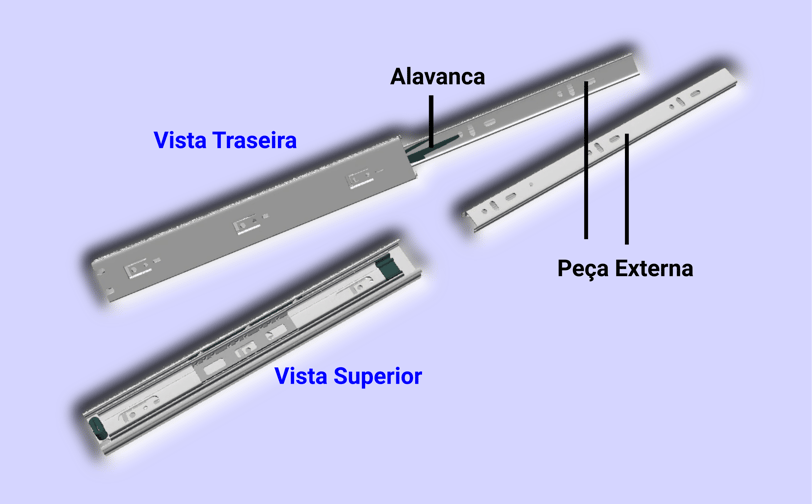

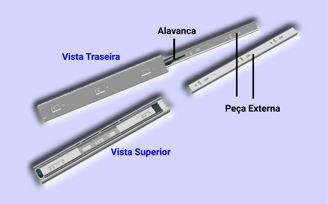

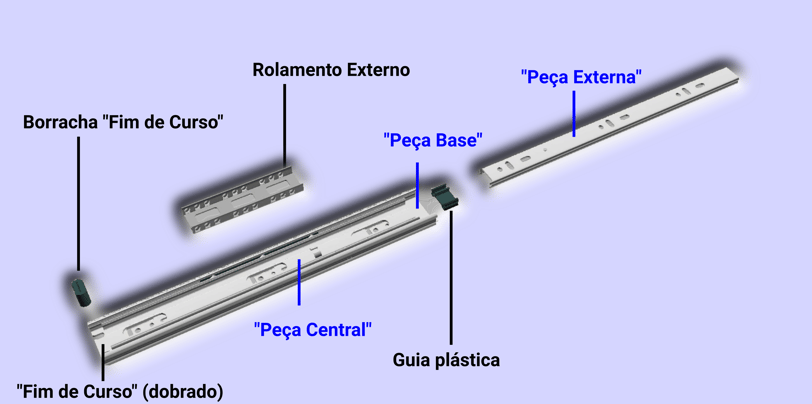

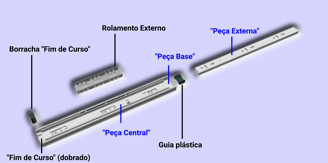

2 - Retirada “Borracha do Fim de Curso” (que não será usada) na “Peça Base” e dobra do “Fim de Curso” (para liberar a saída da “Peça Central”).

3 - Retirada da “Guia plástica” (que não será usada) da “Peça Central”

4 - Retirada do “Rolamento Linear Externo” (que não será usado).

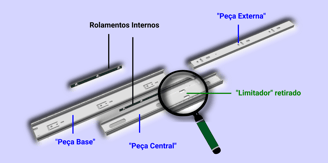

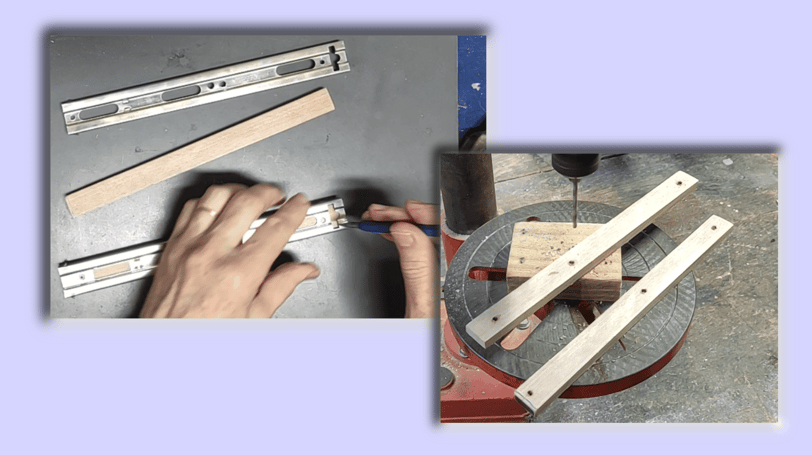

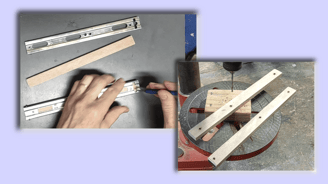

PASSO 7: Preparação das "Peças dos trilhos"

1 - Retirada da “Parte externa” (destravando a “Alavanca”).

Desmonte de 2 “Trilhos Telescópicos de 250 mm”, com os seguintes passos:

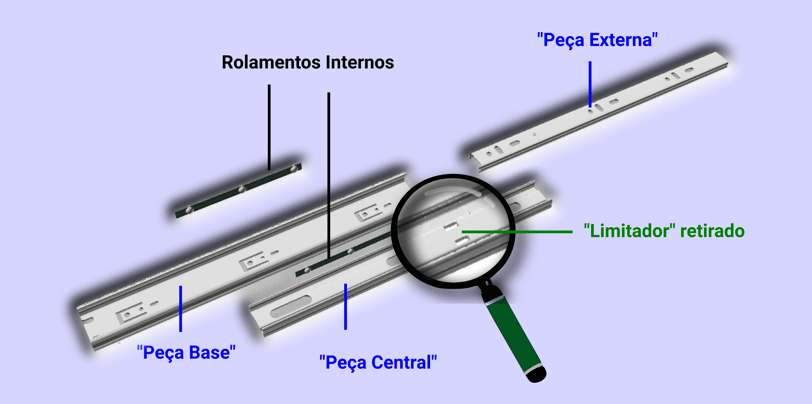

5 - Retirada da “Peça Central”.

6 - Retirada dos “Rolamentos Lineares internos”.

7 - Retirada do “Limitador” da “Peça Central”.

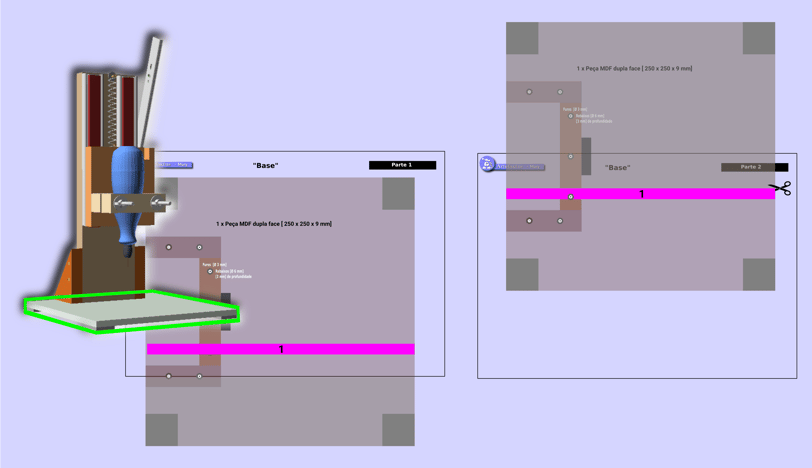

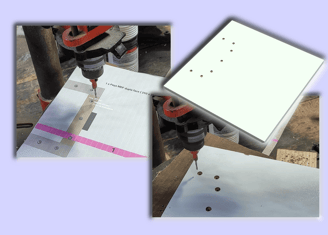

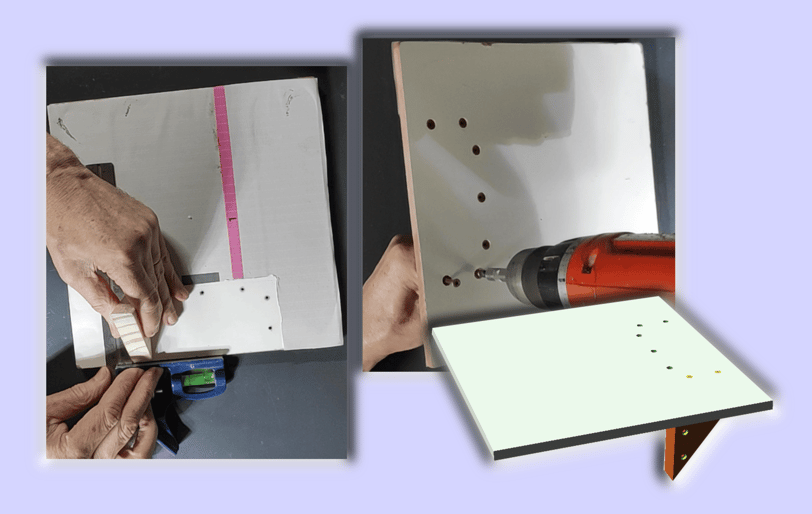

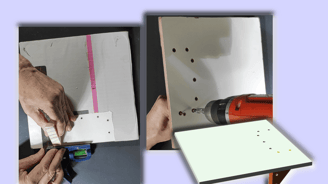

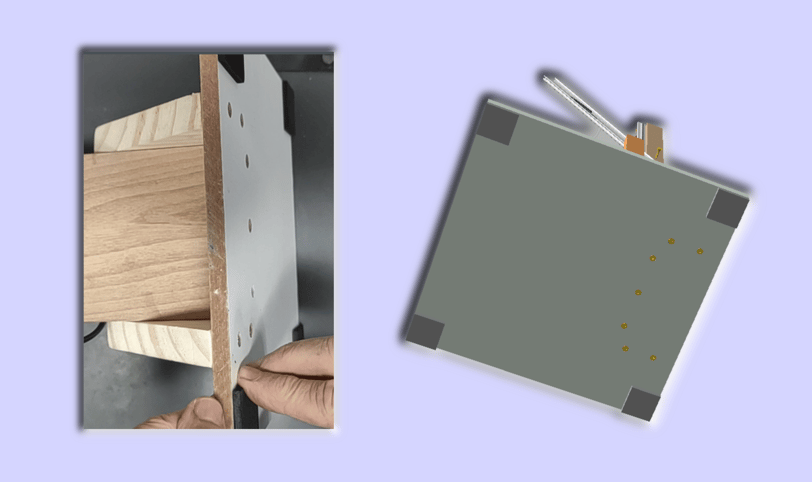

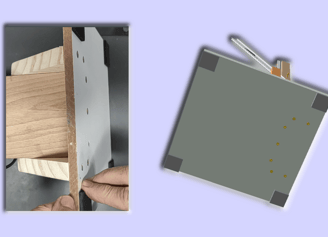

Furação de cada “Peça Base” dos “Trilhos”:

Uso dos “Moldes” para localização dos furos nas “Peças”.

Uso de uma “Punção” para marcar os “Pontos de furação”.

Furação das “Peças” com [Ø 4 mm].

Furação de cada “Peça Central” dos “Trilhos”:

Uso dos “Moldes” para localização dos furos nas “Peças”.

Uso de uma “Punção” para marcar os “Pontos de furação”.

Furação das “Peças” com [Ø 4 mm].

Furação da “Peça Externa” de um dos “Trilhos”:

Uso dos “Moldes” para localização dos furos nas “Peças”.

Uso de uma “Punção” para marcar os “Pontos de furação”.

Furação das “Peças” com [Ø 4 mm].

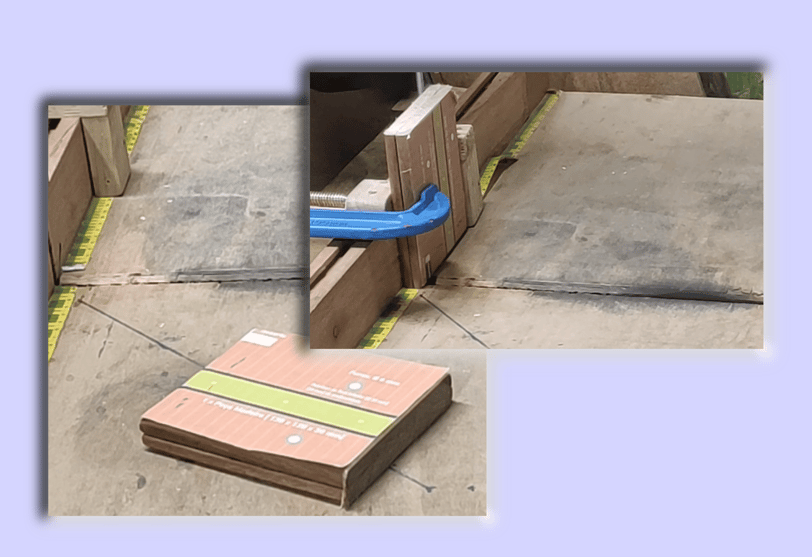

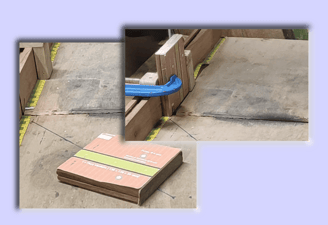

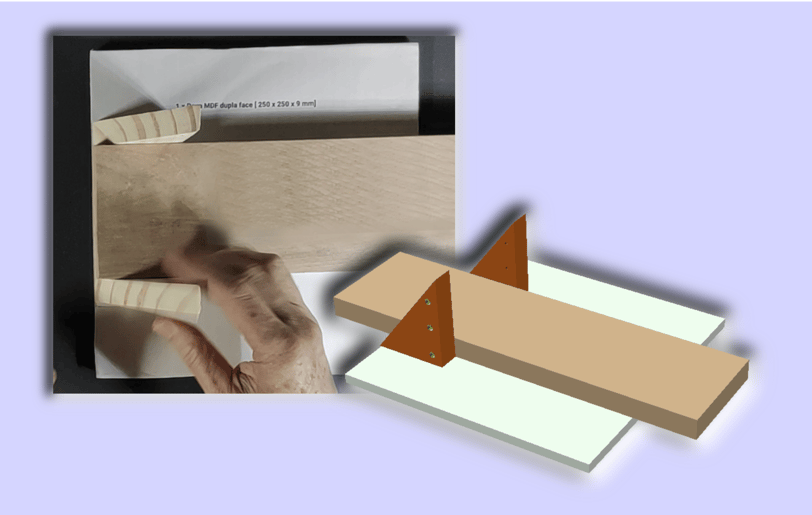

PASSO 8: Corte das Peças: "Calços dos Trilhos"

Furação dos “Calços”:

Inserção da “Peça Central do Trilho” sobre o “Calço” para marcar os “pontos de furação”, utilizando um “Punção”.

Furação utilizando “Broca” de [Ø 2 mm].

Corte de 2 Peças de Madeira com as seguintes dimensões: [230 x 21 x 7 mm].

Lixamento das Peças, utilizando lixas: 60, 100 e 180 (nesta ordem).

3 MONTAGEM

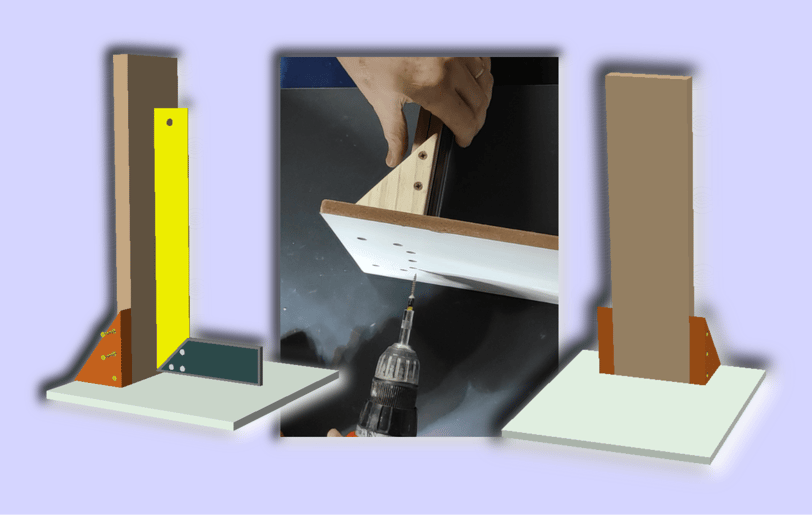

PASSO 1: "BASE" + "Esquadros" + "Estrutura Vertical"

Recorte com “Estilete” das áreas do “Molde” colado sobre a “Base”, que orienta as posições das conexões das “Peças”.

Colagem, com “Cola rápida”, de um dos “Esquadros” em sua posição na “Base”, utilizando um “Esquadro” para garantir a ângulo de 90º entre as duas “Peças”.

Inserção dos Parafusos (Cabeça Chata Philips [Ø 3 mm x 30 mm]) na parte inferior da “Base”, para travamento definitivo das “Peças”.

Repetição da Colagem e Inserção dos Parafusos para a outra Peça “Esquadro”, utilizando a “Estrutura Vertical” para garantir o posicionamento correto na “Base”.

Colagem, com “Cola rápida” da “Estrutura Vertical” em sua posição na “Base”, utilizando um “Esquadro” para garantir a ângulo de 90º entre as duas “Peças”.

Inserção dos Parafusos (Cabeça Chata Philips [Ø 3 mm x 30 mm]) nas Laterais dos “Esquadros” e parte inferior da “Base”, para travamento definitivo das “Peças”.

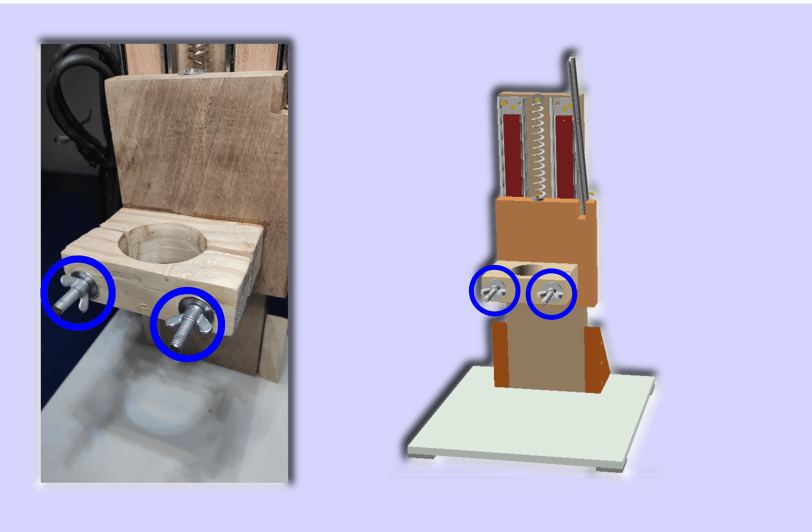

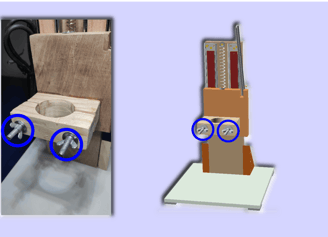

PASSO 2: “Base do Carro” + “Suporte Micro Retífica”

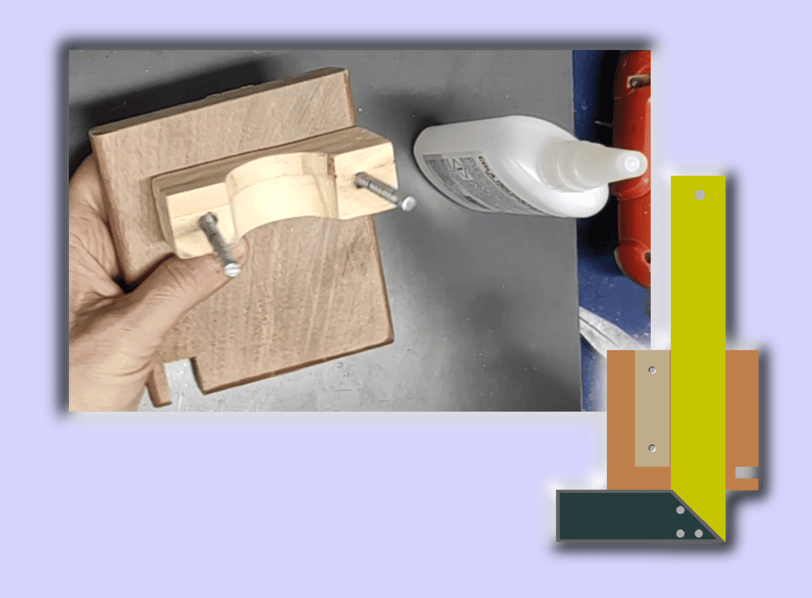

Introdução de 2 Parafusos de Cabeça Sextavada de [Ø ¼” x 110 mm] na “Base do Carro”, com as cabeças dos parafusos dentro dos Rebaixos.

Inserção de 1 Parafuso (Cabeça Chata Philips [Ø 3 mm x 20 mm]) em cada Rebaixo (para impedir que a cabeça gire dentro do rebaixo).

Colagem (com Cola Rápida + pó de acrílico + palha de aço) das Cabeças dos Parafusos na “Base do Carro”.

Recorte do “Molde”, com estilete, para determinação do posicionamento das “Partes internas do Trilho telescópico reforçado” + os “Calços dos Trilhos”.

Posicionamento e Colagem (utilizando “Cola rápida”) da parte inferior do “Suporte para a Micro Retífica” na “Base do Carro”, garantindo que o ângulo de 90º entre as Peças está correto.

PASSO 3: “Base do Carro” + “Peças Centrais dos Trilhos” + “Calços”

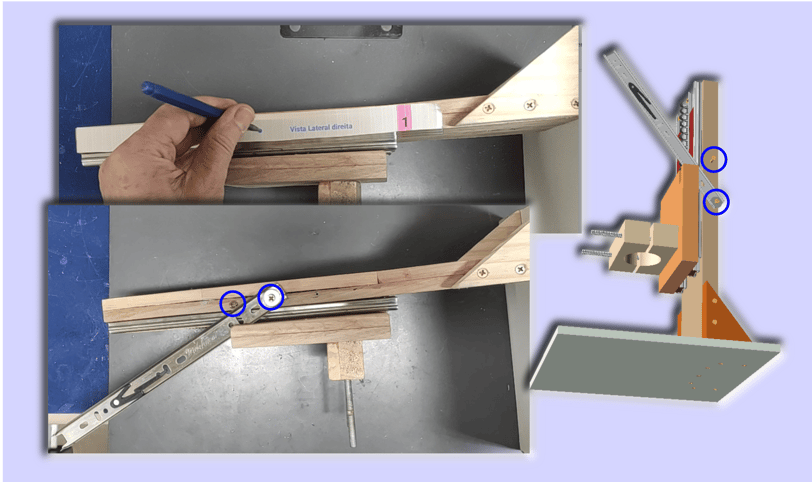

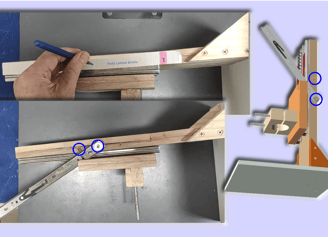

Posicionamento das “Peças Centrais dos Trilhos” + “Calços” na “Base do Carro”, utilizando a referência estabelecida pelo “Molde”, garantindo que estejam em paralelo.

Inserção dos Parafusos para fixação dos Conjuntos: 2 x “Calço+Peça Central” em suas posições na “Base do Carro”.

Sendo:

2 Parafusos (Cabeça Chata Philips [Ø 3 mm x 20 mm]) para fixação do “Conjunto” na “Base”.

1 Parafuso (Cabeça Chata Philips [Ø 3 mm x 5 mm]) para fixação do “Calço” na “Peça Central” (na extremidade fora da “Base”).

PASSO 4: “Carro” + Remontagem dos "Trilhos"

Montagem dos Trilhos:

Colocação dos “Rolamentos Lineares internos” em cada lado interno das “Peças Centrais”.

Encaixe das “Peças Bases” + “Rolamentos lineares internos” nas “Peças Centrais dos Trilhos” do “Carro”.

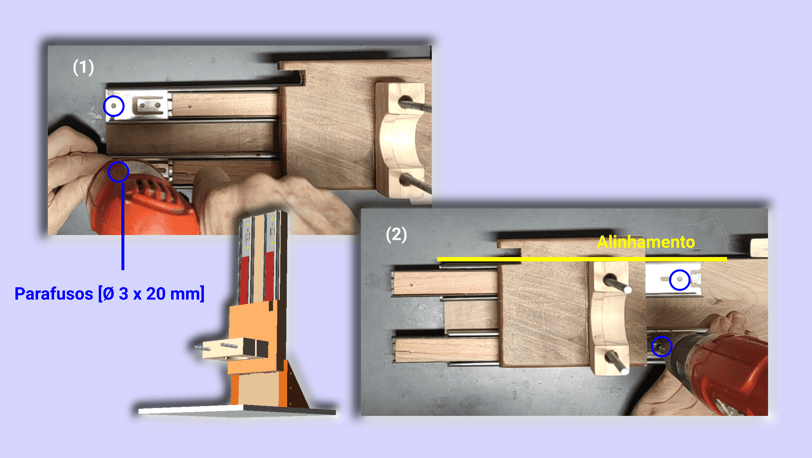

PASSO 5: Inserção do "Carro" na "Peça Vertical"

Posicionamento das “Peças Bases dos Trilhos” na “Peça Vertical”, observando o perfeito alinhamento.

Fixação das “Peças Bases dos Trilhos” na “Peça Vertical”, utilizando Parafusos Cabeça Chata Philips [Ø 3 mm x 20 mm].

Movendo uma das extremidades das “Peças Bases” de cada vez, para permitir o acesso aos furos.

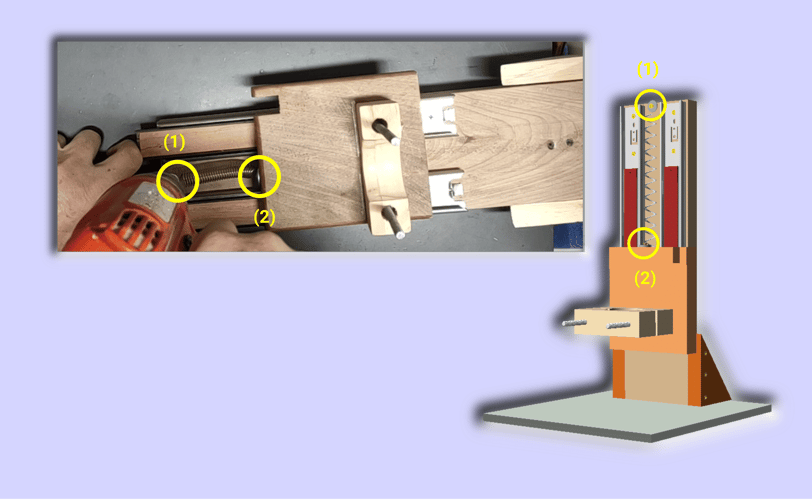

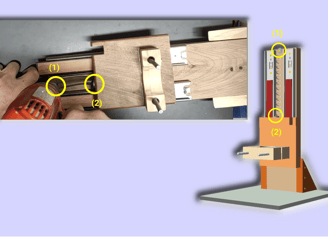

(1). Aparafusando uma das extremidades.

Fazendo a ajuste do alinhamento das Peças.

( 2). Aparafusando a outra extremidade.

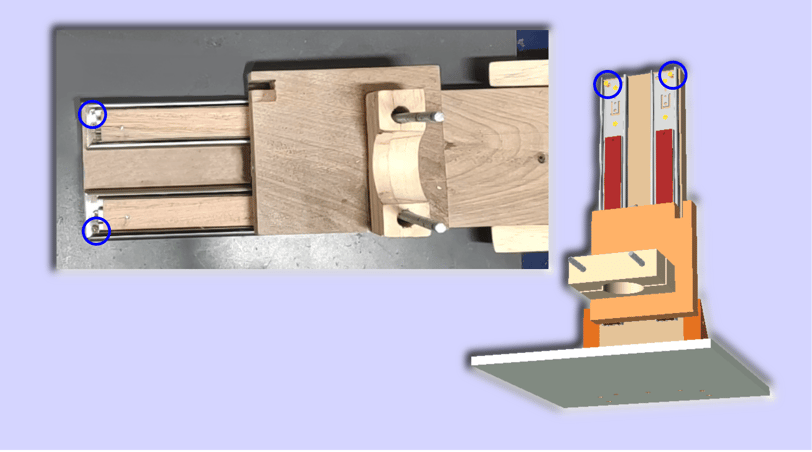

PASSO 6: Inserção dos "Parafusos Fim de Curso do Trilho"

Inserção de 2 Parafusos (Cabeça Chata Philips [Ø 2,5 mm x 15 mm]) nos rasgos presentes nas extremidades superiores da “Peça Base dos Trilhos”.

Vão Limitar o deslocamento máximo do “Carro”, impedindo que ultrapasse o limite da “Base do Trilho”.

PASSO 7: Fixação da "Mola"

Utilizando uma “Punção” para marcar os pontos de furação:

(1) Na parte centro superior da “Peça Vertical”.

(2) Na parte superior da “Base do Carro”, alinhada com o centro da “Peça Vertical”.

Fixação da “Mola”, utilizando Parafusos Cabeça Chata Philips [Ø 3 mm x 20 mm] e Arruelas de [Ø 6 mm], em cada ponto marcado.

Características da “Mola” utilizada:

Tipo: Helicoidal de Tração.

Material: Aço Mola.

Diâmetro do fio = [0,5 mm].

Diâmetro externo = [10 mm].

Comprimento livre = [50 mm].

PASSO 8: Inserção da "Alavanca" ("Peça Externa do Trilho")

Posicionamento do “Molde” sobre a lateral direita da “Base do Carro”, e uso de uma “Punção” para marcar os pontos de inserção dos Parafusos.

Fixação da “Alavanca” com a inserção de um Parafuso Cabeça Chata Philips [Ø 3 mm x 20 mm] e uma Arruela de [Ø 6 mm], no ponto inferior.

Inserção de um Parafuso Cabeça Chata Philips [Ø 3 mm x 20 mm], no ponto superior, que servirá como limitador da excursão angular da “Alavanca”.

PASSO 9: Inserção dos "Pés" na "Base"

Recorte de 4 Peças de EVA de [5 mm] de espessura com as seguintes dimensões: [40 x 40 mm].

Colagem destas Peças (“Pés”) nos 4 vértices da “Base”.

PASSO 10: Inserção das "Porcas Borboletas" + "Arruelas" no "Suporte"

Inserção no “Suporte” de:

2 Porcas do tipo Borboleta de [Ø ¼ “].

2 Arruelas de [Ø 6 mm].

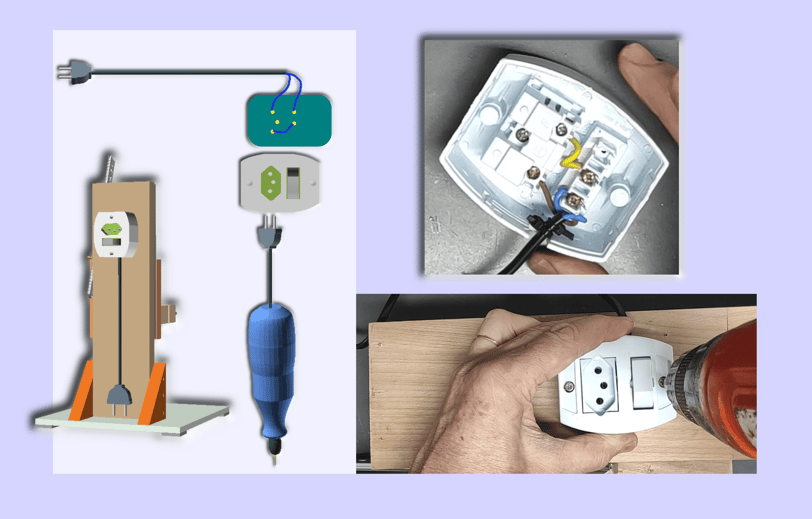

PASSO 11: Instalação de uma "Tomada + Interruptor" para controle de acionamento da "Micro Retífica"

Conexão dos fios no “Módulo Tomada + Interruptor Externo”, para que o “Interruptor” controle o estado da “Tomada” (Energizada ou Não Energizada). Assim permite o controle do estado (Ligada ou Desligada) da “Micro Retífica” conectada na “Tomada”.

A mesma configuração foi utilizada para ligar uma pequena Luminária de 12V desenvolvida por mim.

OBS: Caso queira mais Informações sobre como produzir uma Luminária consulte: link.

O principal objetivo do Desenvolvimento deste Projeto foi para o uso na furação de “Placas de Circuito Impresso” (“PCI”).

Há a necessidade do uso de uma “Base de sacrifício” de madeira com [20 mm] de altura aproximada e com área maior do que a da “PCI”.

A excursão do “Carro” mostrou ser de aproximadamente [70 mm].

A Controle da “Alavanca” mostrou ser muito eficaz e confortável.

A descida do “Carro”, não apresentou nenhum desvio significativo.

Há necessidade o uso de “Brocas” adequadas para esta aplicação para conseguir bons resultados. <Vídeo Teste>

4 TESTES

5 CONCLUSÃO

Os objetivos de Funcionalidade e de Custo foram alcançados de forma plena, portanto, dei como APROVADO o Projeto e seu Processo de Produção.

Com todo o “Processo de Desenvolvimento” apresentado aqui, acredito que sua reprodução pode ser alcançada com muita facilidade.

6 DÚVIDAS E SUGESTÕES

Caso tenha alguma Dúvida ou queira dar alguma sugestão ou apenas comunicar sua experiência, utilize um dos canais a listados.

E-mail: artefaktus@artefaktus.com.br

Página Web: www.artefaktus.com.br/contato